客户需求

某电动车零部件制造商,因应订单量持续增长,希望在现有设备上实现 24 小时自动化加工,减少人工操作并提升产能。

原有 CNC 车床使用传统夹持系统,夹持力不足且换料效率低,无法满足连续生产与双端加工的需求。

解决方案

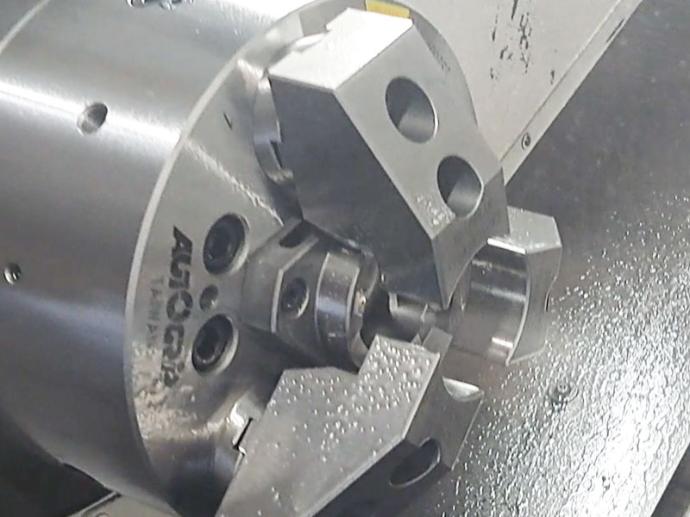

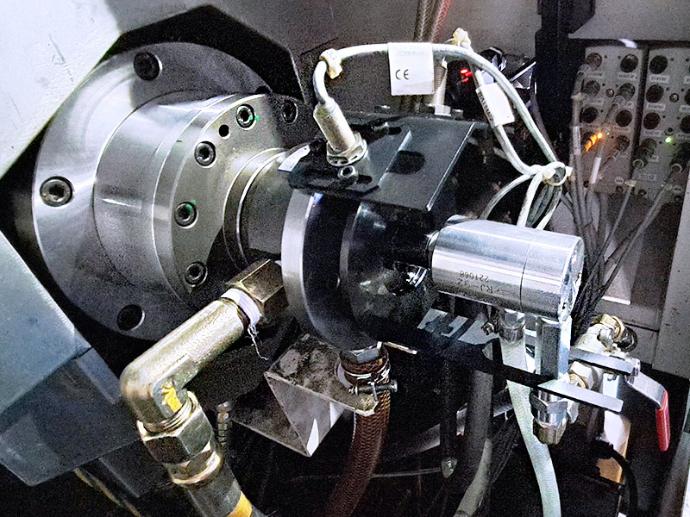

中空动力卡盘 (3H-208)

应用于工件前端加工,大通孔设计可搭配棒料或轴类工件加工,确保强劲夹持力与稳定精度。

配合 定制座金 和 定制夹模,增加夹持接触面积并避免工件变形,保证加工同轴度与稳定性。

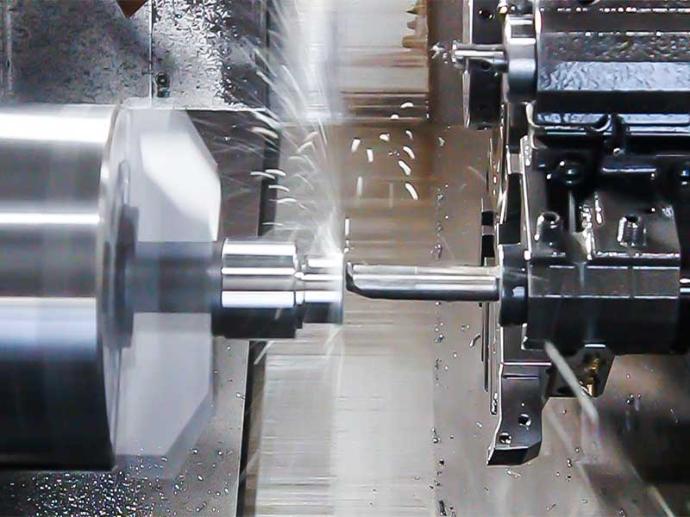

采用 单通道液压缸,设置 中心出水,将冷却液直接送入工件内部与切削区域,有效 改善切屑排出、降低切削热、延长刀具寿命,特别适用于长轴或深孔加工。

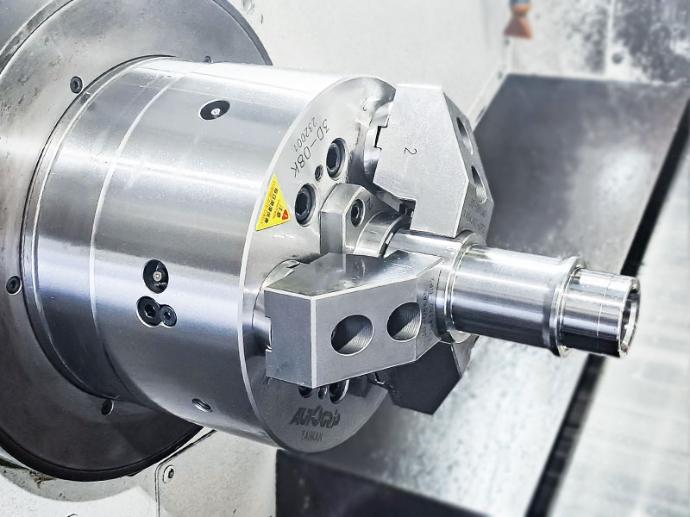

后拉式动力卡盘 (3D-08K)

应用于工件后端加工,通过后拉机构有效避免工件浮起,实现高精度同轴度,适合双端车削。配合 RC-125S-F2 液压缸,具备 内部中心出水 与 外部气密检测:

- 气密检测:确认工件装夹是否正确,防止加工过程中工件松脱,提升生产稳定性与安全性。

- 中心出水:将冷却液直接输送至加工区域,改善切屑排出,降低切削热,延长刀具寿命。

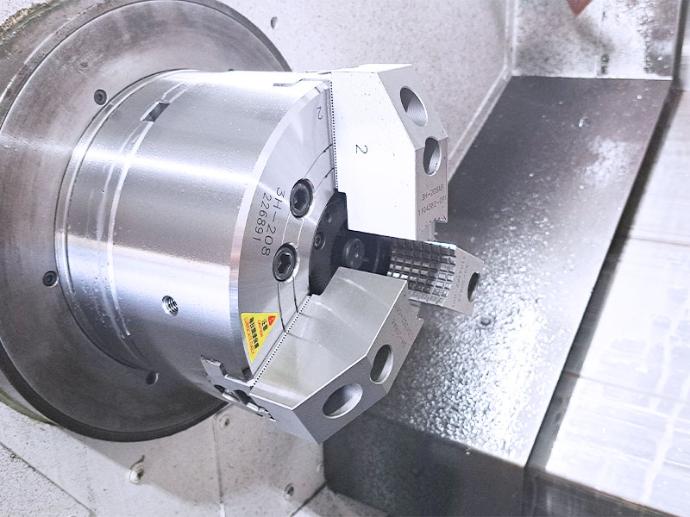

回转接头外接型回转油压缸 (RC-type)

提供稳定液压传动,确保卡盘在高速旋转与长时间加工中保持可靠性能。

可根据加工需求配置 单通道或双通道旋转接头:

- 单通道(RC-125S-M1): 用于中空动力卡盘 (3H-208),仅需中心出水或单一液压控制。

- 双通道( RC-125S- F2): 于后拉式动力卡盘 (3D-08K),同时支持中心出水与气密检测。

通过同一款液压缸搭配不同旋转接头,可灵活满足多样工件与加工条件需求。

机械手臂上下料

自动更换车轮轴工件,实现 24 小时不间断生产,大幅降低人工成本并提升整体效率。

成效与优势

- 旧机升级、成本优化:延长设备寿命,避免高额新机采购成本。

- 前后端双工序加工:中空动力卡盘与后拉式动力卡盘组合,实现轴类工件双端加工,确保同轴度与尺寸精度。

- 冷却与检测集成:单/双通道旋转接头支持中心出水与气密检测,提升切削效率、刀具寿命及加工安全性。

- 全自动化产线:机械手臂上下料,实现 24 小时无人化生产,降低人工依赖并确保产能稳定。

- 高精度高良率:显著提升加工稳定性,满足电动车零部件高质量要求。