制造能力

位于台湾彰化的 AUTOGRIP 佳贺精机,专注提供全球客户一站式OEM制造解决方案,涵盖从原材料加工、精密研磨、复合车铣、多工装配、品质检验到智慧物流出货的完整流程。我们致力于为客户打造高精度、高可靠性、可追溯性与交期灵活并重的服务体系。

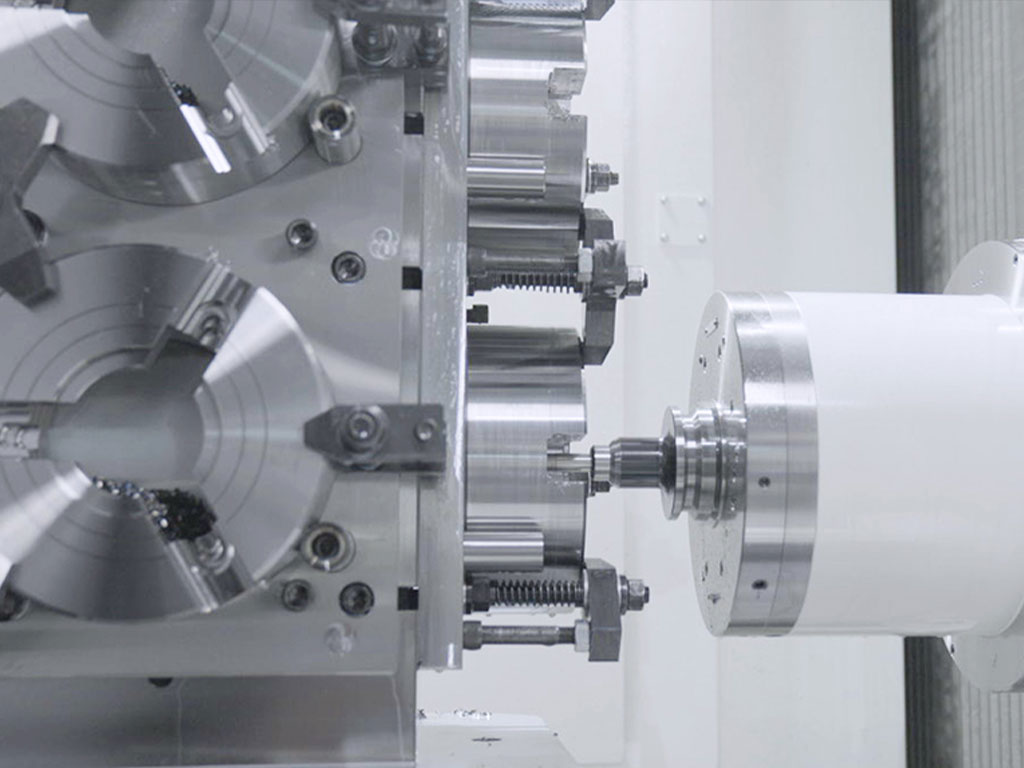

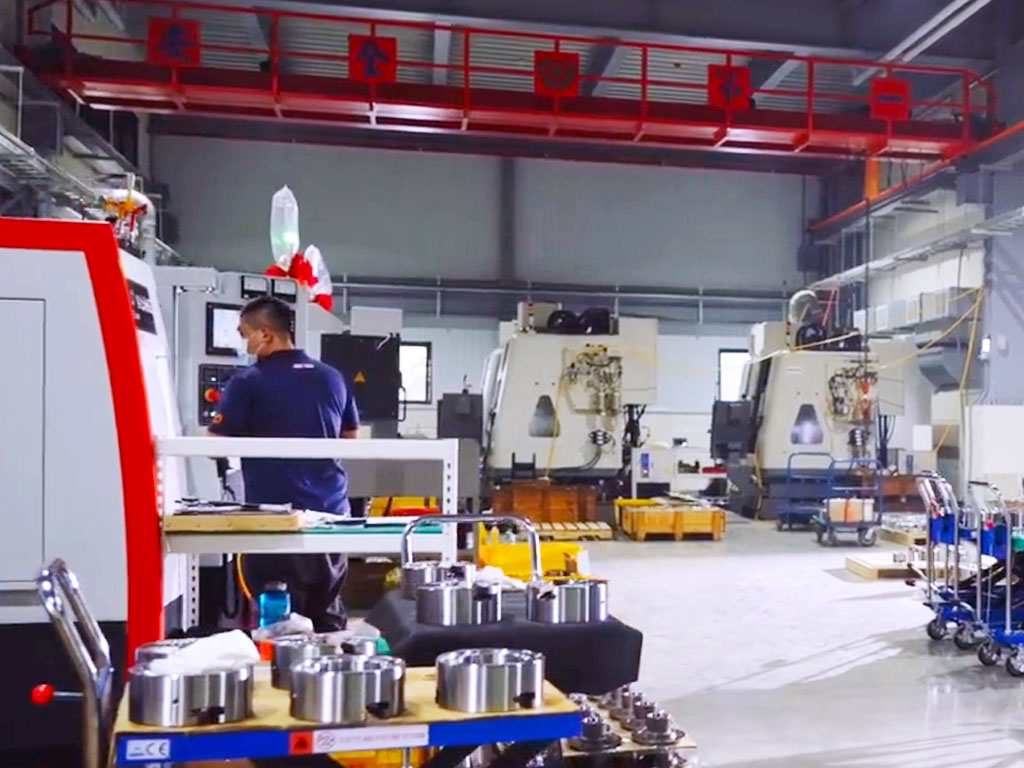

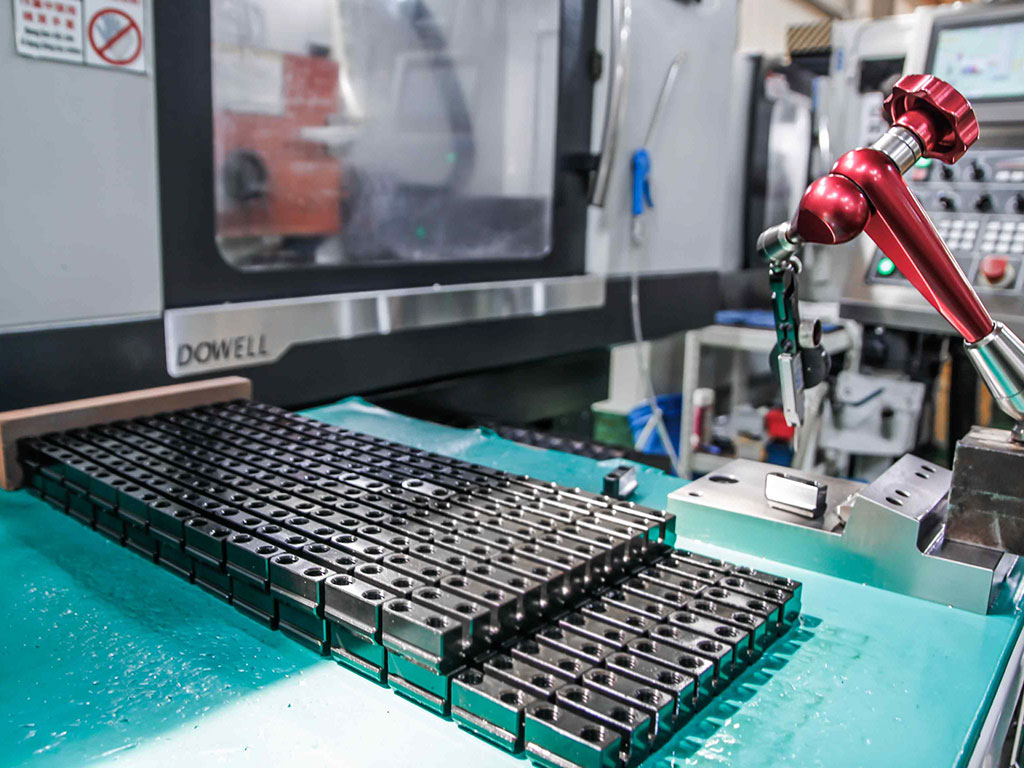

车铣加工部门|多轴复合加工解决方案

佳贺精机车铣加工部门设于台湾彰化,配备先进的恒温空调厂房,有效控制加工环境温度,提升热稳定性与尺寸精度,确保加工品质一致性。

现场设备配置完善,涵盖车削、铣削、复合加工与多轴联动加工,可灵活应对各类工件与复杂工艺要求。

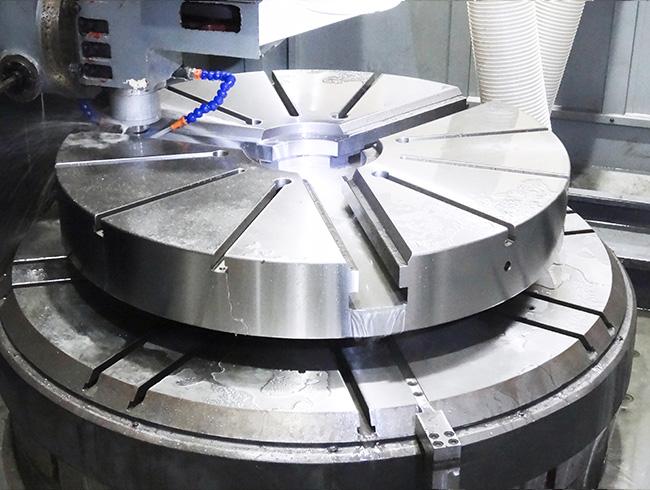

精密研磨加工

AUTOGRIP 为追求高精度加工的全球客户提供精密磨削解决方案。我们的恒温磨削车间通过最大程度减少加工过程中的热变形,确保了尺寸公差的稳定性。

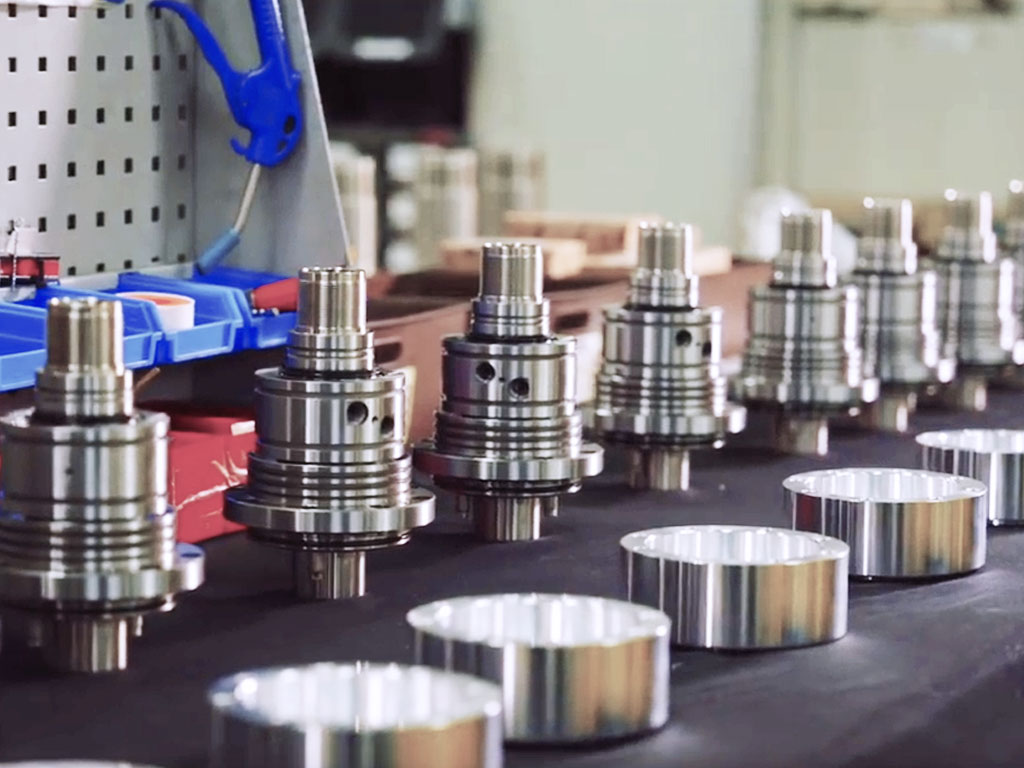

装配部门

佳贺精机装配部门设有恒温空调作业室,为员工提供稳定、舒适的作业环境,降低环境变化对产品装配质量的影响。配置8个独立工位,月产能可达3,000件,具备高度灵活与高效的装配能力,满足多种产品线需求。

装配与质量管控优势

-

专业培训人员:所有作业员均接受标准操作培训,具备工艺判断与精度掌控能力。

-

在线质量检测:作业中导入尺寸量测、配合检查、功能验证,确保每道工序均达成图面要求。

-

标准作业文档:统一执行流程与检验标准,确保产品一致性与稳定性。

-

教育制度完善:定期开展品质培训与实作教学,提升整体异常处理与品质把控能力。

通过制度流程与员工技能并进的管理体系,佳贺精机得以确保每一件出厂产品都具备高稳定性、高良率,满足客户对质量的严格要求。

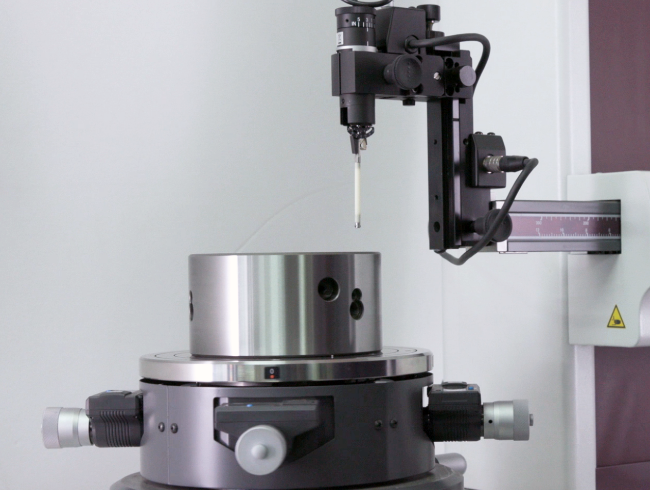

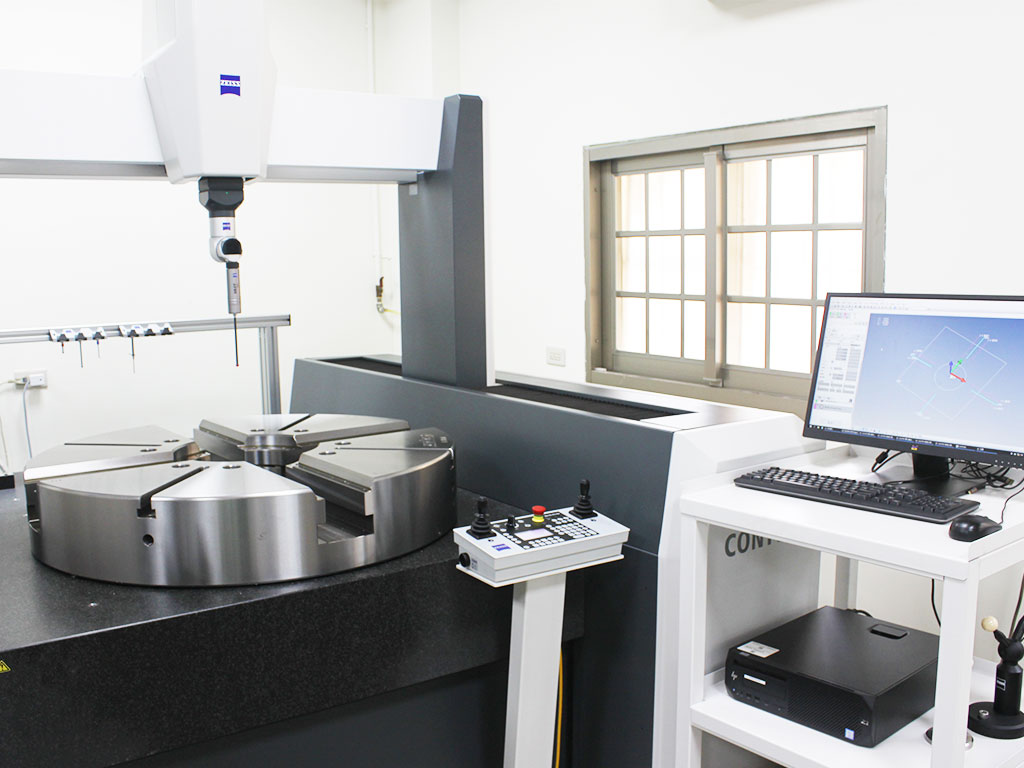

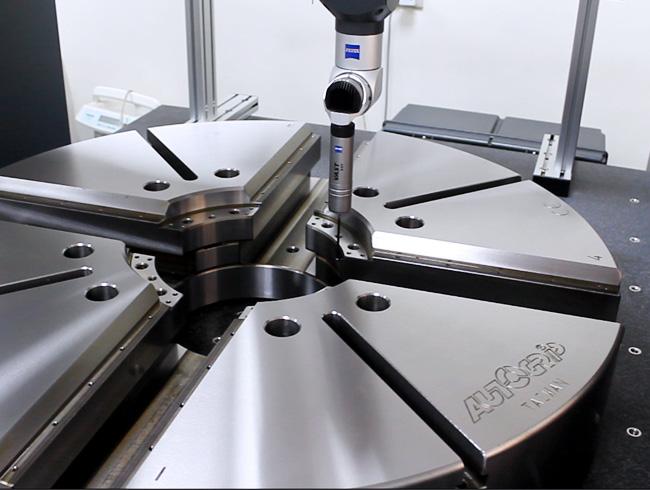

品保部门

佳贺精机秉持“品质第一”的原则,建立完善的质量管控体系,全面实施并通过ISO 9001:2015国际质量体系认证,产品亦取得CE认证,满足国际市场对安全性与质量一致性的高要求。

检测设备配置:

-

三坐标测量仪

-

真圆度仪

-

轮廓仪

-

高度规

-

影像测量仪

-

硬度测试仪

此外,佳贺设有通过 ISO/IEC 17025 认证的机械性能测试实验室,用于材料和零部件的专业强度与精度验证,确保产品符合技术规范。

仓储管理

佳贺精机全面应用WMS仓储管理系统,结合二维码与条码扫描技术,实现仓储流程电子化,显著提升物流作业效率与库存准确率。

系统可实时追踪物料进出与库存状态,自动同步更新数据,避免人为错误。并依设定的安全库存机制进行预警,避免缺料与积压,有效提升原料与成品周转效率。

-

实现全流程仓储信息化管理

-

提升交期响应能力与生产调度弹性

-

降低库存风险与营运成本

-

强化客户服务响应速度

透过智能仓储系统,佳贺精机打造灵活、可靠的供应链管理能力,为客户提供更快速、更安心的出货体验。