Kundenbedürfnisse

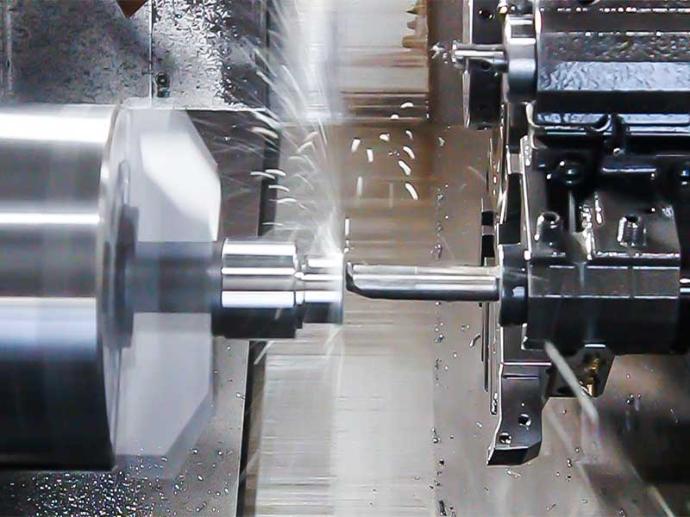

Ein Hersteller von EV-Komponenten, der mit schnell steigenden Bestellungen konfrontiert war, wollte 24/7 automatisierte Bearbeitung auf ihrer bestehenden Ausrüstung erreichen.

Die ursprüngliche CNC-Drehmaschine verwendete ein konventionelles Spannsystem, das nicht genügend Spannkraft und Effizienz bot, ungeeignet für die kontinuierliche Produktion und die Bearbeitung von beiden Enden.

AUTOGRIP Lösunga0

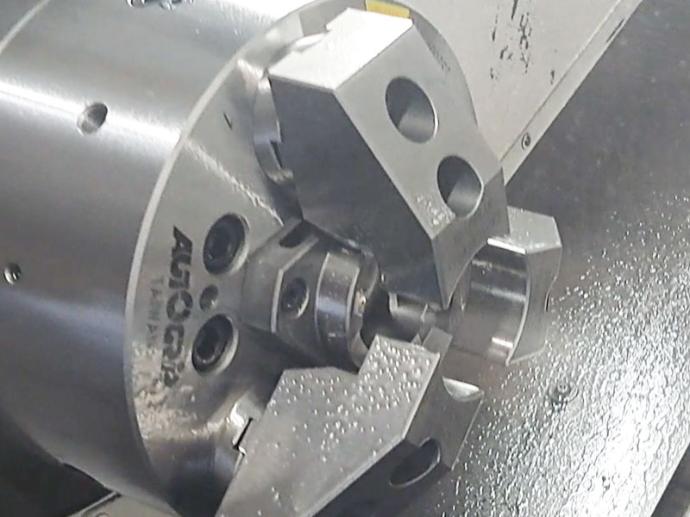

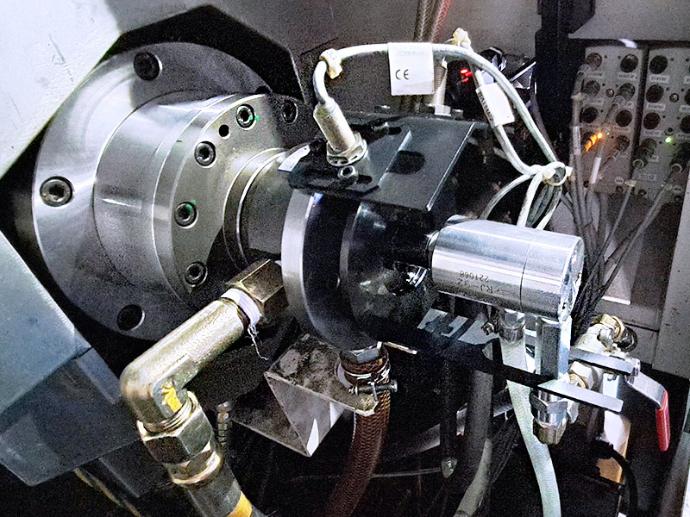

Großes Durchgangsloch-Kraftspannfutter (3H-208)

Angewendet für die Frontbearbeitung von Werkstücken ermöglicht das Design mit großem Durchmesser die Bearbeitung von Stangen und Wellen mit starker Spannkraft und stabiler Präzision.

Maßgeschneiderte Basisbacken und weiche Backen werden angewendet, um die Spannkontaktfläche zu vergrößern und Verformungen zu minimieren, wodurch die Konzentrizität und Stabilität gewährleistet wird.

Ein einzelkanaliger Hydraulikzylinder mit Kühlmittel-durch Spindel liefert Kühlmittel direkt in das Werkstück und die Schnittzone. Dies verbessert effektiv die Späneabfuhr, reduziert die Schnittwärme und verlängert die Werkzeuglebensdauer, was es ideal für die Bearbeitung von Langwellen oder Tiefbohrungen macht.a0

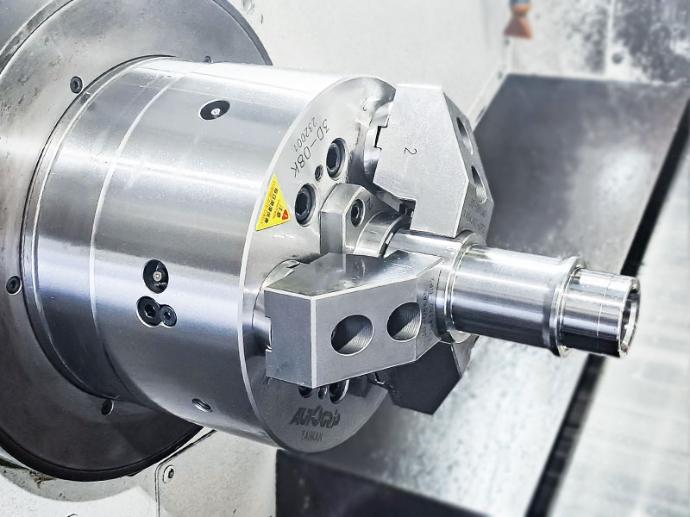

Zugspannfutter (3D-08K)

Angewendet für die Bearbeitung des Hinterendes, verhindert der Absenkmechanismus das Anheben des Werkstücks und gewährleistet eine hohe Konzentrizitätperfekt für die Drehbearbeitung an beiden Enden.

Kombiniert mit RC-125S-F2 Hydraulikzylinder, ausgestattet mit interner Kühlmittelzufuhr und externer Luftdichtheitserkennung:

- Luftdichter Druckerkennung: Überprüft die ordnungsgemäße Werkstückspannung, um ein Verrutschen zu verhindern und Produktionsstabilität und Sicherheit zu gewährleisten.

- Kühlmittel durch Spindel: Führt Kühlmittel direkt in den Bearbeitungsbereich, verbessert die Spanabfuhr, reduziert Hitze und verlängert die Werkzeuglebensdauer.a0

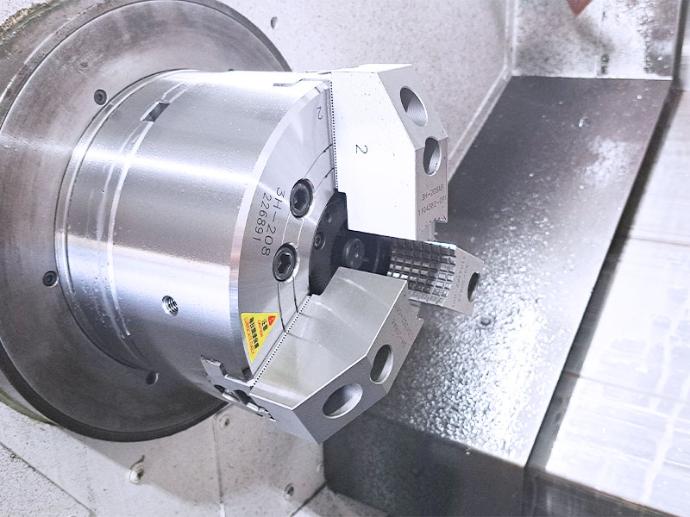

Hydraulikzylinder mit Drehgelenk (RC-Typ)

Bietet stabile hydraulische Übertragung, gewährleistet zuverlässige Spannfutterleistung bei Hochgeschwindigkeitsdrehung und langandauernder Bearbeitung.

Konfiguriert mit ein- oder zweikanaligen Drehgelenken je nach Anwendung:

- Einzelkanal(RC-125S-M1): Für Großdurchgangs-Kraftspannfutter (3H-208), für Zentralkühlmittel oder eine einzelne hydraulische Steuerung.

- Zweikanalig( RC-125S- F2): Für Abzieh-Kraftspannfutter (3D-08K), unterstützt sowohl zentrale Kühlmittelzufuhr als auch Luftdichtheitserkennung.

Ein Zylinder, mehrere Gelenkoptionen, flexibel zur Erfüllung unterschiedlicher Bearbeitungsanforderungen.

Roboterbeladung & -entladung

Der Roboterarm ersetzt automatisch Achsenwerkstücke, ermöglicht einen 24/7 ununterbrochenen Betrieb, reduziert die Arbeitskosten erheblich und steigert die Effizienz.

Ergebnisse & Vorteile

- Maschinenaufrüstung & Kostenoptimierunga0: Verlängerte die Lebensdauer bestehender Geräte durch den Austausch von Spannfuttern und Hydraulikzylindern, wodurch die hohen Investitionen für den Kauf neuer Maschinen vermieden werden.

- Doppelseitige Bearbeitungsfähigkeit: Die Kombination von großem Durchgangsloch-Kraftspannfutter und Abzieh-Kraftspannfutter ermöglicht präzise doppelseitige Bearbeitung von Wellenwerkstücken und gewährleistet Rundlaufgenauigkeit und Maßhaltigkeit.

- Integrierte Kühlung & Erkennung: Ein- oder zweikanalige Drehgelenke unterstützen zentrale Kühlmittelversorgung und Luftdichtheitserkennung, verbessern die Schnittleistung, Werkzeuglebensdauer und Bearbeitungssicherheit.

- Vollautomatisierte Produktionslinie: Mit Roboterbeladung und -entladung erreicht das System eine 24/7 unbemannte Produktion, reduziert die Abhängigkeit von Arbeitskräften und gewährleistet konstante Produktivität.

- Hohe Präzision & Ausbeute: Verbesserte Bearbeitungsstabilität erfüllt die strengen Qualitätsanforderungen von EV-Komponenten.