顧客のニーズ

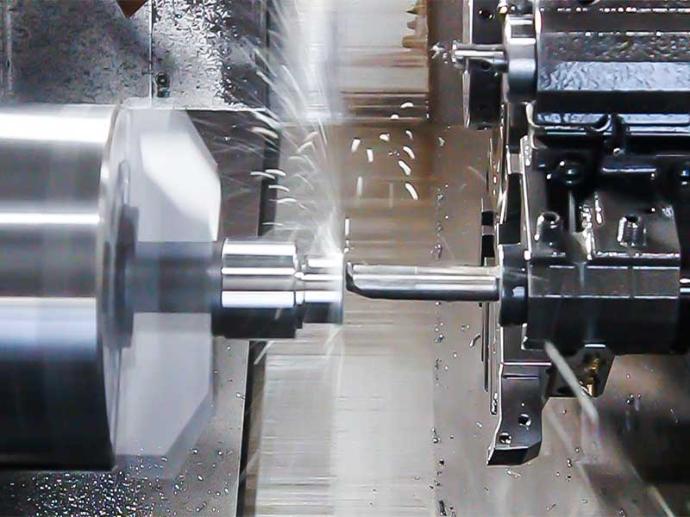

EVコンポーネントメーカーは、急増する注文に対応するため、既存設備での24時間無人加工を目指しました。

もともとのCNC旋盤は従来のクランプシステムを使用しており、グリップ力が不十分で効率が低く、連続生産や両端加工には不向きでした。

AUTOGRIPソリューションa0AUTOGRIPソリューションa0

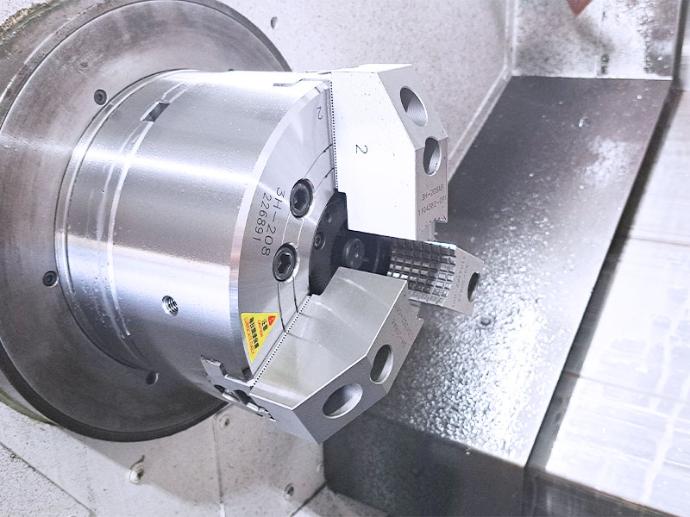

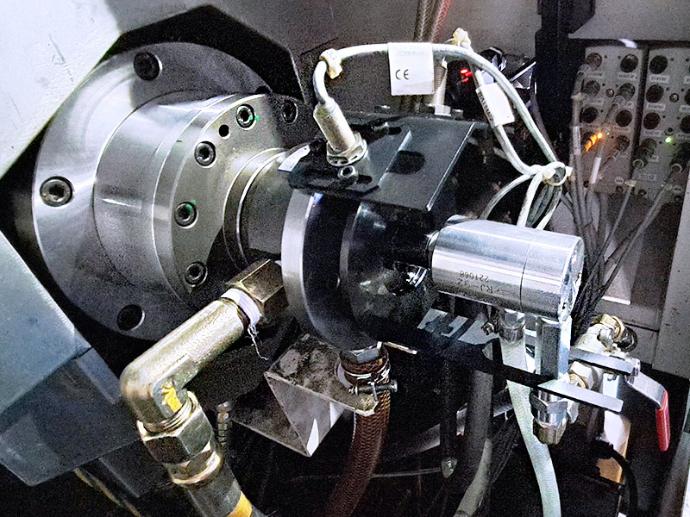

大型スルーホールパワーチャック (3H-208)

ワークピースの前加工に適用され、大口径設計により、強力なクランプ力と安定した精度で棒材とシャフトの加工が可能です。

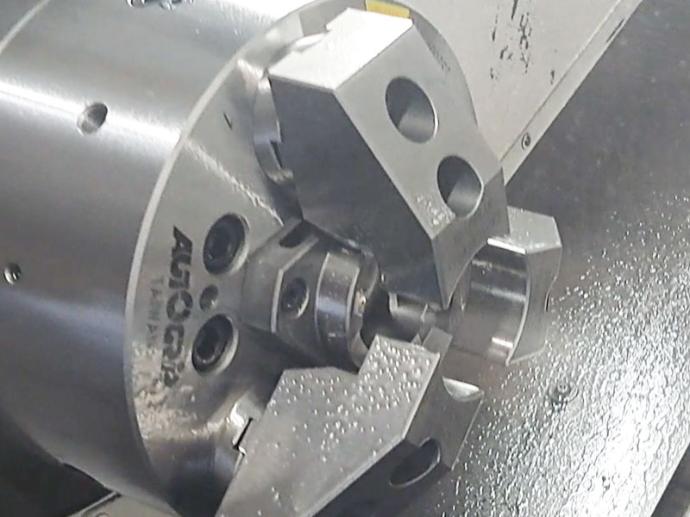

カスタマイズされた ベースジョーとソフトジョー が適用され、クランプの接触面積を増やし、変形を最小限に抑え、同心度と安定性を確保します。

単一チャネルの油圧シリンダーとスピンドルを通るクーラントがクーラントを直接ワークピースと切削ゾーンに供給します。これにより効果的に切屑の排出が改善され、切削熱が低減され、工具寿命が延び、長いシャフトや深穴加工に最適です。a0

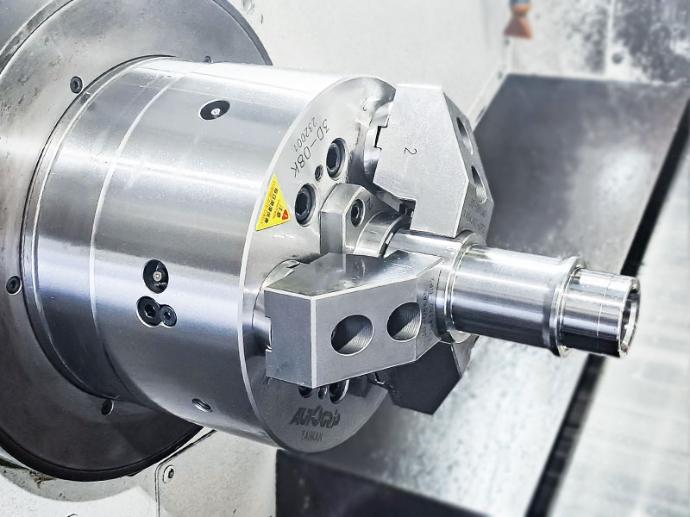

プルダウンパワーチャック (3D-08K)

後端加工に適用され、プルダウンメカニズムがワークピースの浮き上がりを防ぎ、高い同心度を保証します—両端旋削に最適です。

RC-125S-F2油圧シリンダーと組み合わせて、内部センター冷却液供給と外部エアシール検出を備えています:

- 気密圧力検出: 適切なワークピースのクランプを確認し、滑りを防ぎ、生産の安定性と安全性を確保します。

- スピンドルを通るクーラント: クーラントを直接加工エリアに供給し、切りくずの排出を改善し、熱を抑え、工具寿命を延ばします。a0

回転ジョイント付き油圧シリンダー (RCタイプ)

安定した油圧伝達を提供し、高速回転と長時間の加工において信頼性のあるチャック性能を保証します。

用途に応じてシングルチャネルまたはデュアルチャネルの回転ジョイントが構成されています:

- シングルチャンネル(RC-125S-M1): 大径スルーホールパワーチャック (3H-208) 用、センター冷却液または単一油圧制御用。

- デュアルチャネル( RC-125S- F2): プルダウンパワーチャック (3D-08K)用で、センタークーラントとエアシール検出の両方をサポートします。

1つのシリンダーで複数のジョイントオプションに対応、さまざまな加工要件に柔軟に対応します。

ロボットによる積み降ろし

ロボットアームは自動的に車軸ワークピースを交換し、24/7の連続生産を可能にし、労働コストを大幅に削減し、効率を向上させます。

結果と利点

- 機械のアップグレードとコスト最適化a0: チャックと油圧シリンダーを交換して既存の設備の寿命を延ばし、新しい機械を購入する高い投資を回避しました。

- 両端加工能力 : 大型スルーホールパワーチャックとプルダウンパワーチャックの組み合わせにより、シャフトワークピースの正確な両端加工が可能になり、同心度と寸法精度を確保します。

- 統合冷却&検出 : シングル/デュアルチャネルの回転ジョイントは、センタークーラント供給とエアシール検出をサポートし、切削効率、工具寿命、加工の安全性を向上させます。

- 完全自動生産ライン : ロボットによる積み降ろしにより、システムは24/7の無人生産を達成し、労働依存を減らし、一貫した生産性を保証します。

- 高精度と収率 : 加工の安定性が向上し、EV部品の厳しい品質基準を満たします。